Mischen. Aufstreichen. Kuppeln. Gießen. Stampfen. Oder Laminieren.

In diesem Blogeintrag zeigen wir Ihnen, was Schichtbauweise ist und worin die Vorteile liegen.

Was ist Schichtbauweise?

Wie der Begriff bereits andeutet, handelt es sich hier um ein Aufbauverfahren mit verschiedenen Schichten respektive Lagen.

Diese Aufbauart kommt bei folgenden Verarbeitungsprozessen zum Einsatz:

- Oberflächenharze / Kupplungsschicht

- Hinterbau – Vollguss

- Hinterbau – Stampfmasse

- Laminieren mit Geweben

- Laminieren mit Pasten

Nachfolgend zeigen wir Ihnen, wie die entsprechenden RAKU® TOOL Produkte verarbeitet werden. Zudem können Sie sich unsere kurzen Anwendungsfilme anschauen, die ihnen die verschiedenen Produkte und ihre Verarbeitungsweisen Schritt für Schritt und ganz praxisnah aufzeigen.

1. Oberflächenharze

Warum ein Oberflächenharz verwenden?

- Mit der Applikation einer dünnen Schicht können unterschiedliche Oberflächeneigenschaften erzielt werden (hart bis flexibel, Chemikalienbeständigkeit, Polierbarkeit etc.).

- Die Oberflächenqualität eines Oberflächenharzes ist deutlich höher als die eines Gießharzes.

- Bei der Verwendung von Oberflächenharzen kann eine blasenfreie Oberfläche auch bei komplexen Geometrien sichergestellt werden.

Wie verarbeite ich ein Oberflächenharz und was gilt es zu beachten?

- Die Komponenten sind im angegebenen Mischungsverhältnis gut zu vermischen.

- Das Gemisch mit einem Pinsel in dünnen Schichten auftragen. Achten Sie darauf, das Oberflächenharz gleichmäßig und mit einem Kreuzstrich aufzustreichen; dies ist für die Entlüftung der Systeme wichtig.

- Warten Sie, bis das Oberflächenharz geliert ist. Achtung: Für die Weiterverarbeitung muss das Oberflächenharz noch leicht klebrig sein. Es wird empfohlen, zwei Schichten des Oberflächenharzes aufzutragen, bevor die Kupplungsschicht aufgestrichen wird.

- Falls empfohlen, verbessert eine Nachhärtung die Eigenschaften des Endprodukts.

Kupplungsschicht

Die Kupplungsschicht wird mit einem Pinsel in gleichmäßiger Schichtstärke dünn aufgetragen. Achten Sie auch hier darauf, die Kupplungsschicht gleichmäßig und kreuzweise aufzustreichen.

Warum wird eine Kupplungsschicht eingesetzt?

Die Kupplungsschicht gewährleistet eine gute Haftung des Oberflächenharzes zum Hinterbau. Je nach betrieblichen Gegebenheiten kann der Hinterbau aus Gießharz, Stampfmasse, Gewebelaminat oder Laminierpaste hergestellt werden.

Eine vorgefertigte Kupplungsschicht erleichtert den Arbeitsprozess. Die RAKU® TOOL Kupplungsschicht punktet zusätzlich mit einer sehr guten Wärmeformbeständigkeit und Lagenhaftung sowie gleichbleibender Konsistenz (z. B. Thixotropie).

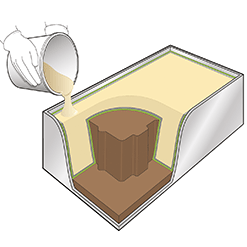

2. Hinterbau – Vollguss

Warum Vollguss als Hinterbau?

- Besonders für komplexe Kavitäten geeignet, bei denen die anderen Hinterbauvarianten nicht umsetzbar oder unwirtschaftlich sind.

- Schnell und einfach zu verarbeiten.

- Verwendbar für kleinere oder größere Gießlinge mit Mass Casting.

Wie funktioniert Vollguss und was muss bei der Verarbeitung beachtet werden?

Bevor mit dem Vollguss begonnen werden kann, müssen zuerst das Oberflächenharz und die Kupplungsschicht aufgebracht werden.

Vollguss:

- Die Komponenten im angegebenen Mischungsverhältnis gut vermischen und auf geringen Lufteintrag achten.

- Langsam und mit dünnem Gießstrahl am tiefsten Punkt der Kavität eingießen.

- Falls empfohlen, verbessert Evakuieren und/oder Nachhärten die Endeigenschaften.

3. Hinterbau - Stampfmasse

Warum eine Stampfmasse als Hinterbau? Das sind die Vorteile:

- Stampfmassen weisen ein sehr geringes Schwundverhalten auf, somit sind die hergestellten Bauteile äußerst maßhaltig.

- Stampfmassen punkten durch sehr gute mechanische Eigenschaften wie z. B. Druckfestigkeit.

- Der hohe Füllstoffanteil der Stampfmasse (z. B. durch Quarzsand) reduziert die Materialkosten. Als Abschluss kann mittels eines Gießharzes ein Deckverguss erfolgen.

Wie wird die Stampfmasse appliziert und was muss bei der Verarbeitung beachtet werden?

Bevor die Stampfmasse aufgebracht werden kann, müssen zuerst das Oberflächenharz und die Kupplungsschicht aufgebracht werden.

Hinterbau:

- Nach dem Angelieren der Kupplungsschicht die Stampfmasse einbringen.

- Kneten Sie die Masse sorgfältig und bringen Sie diese formfüllend ein. Achten Sie dabei auf eine vollflächige und gute Verdichtung der aufgetragenen Stampfmasse.

- Bringen Sie die Stampfmasse gegebenenfalls in mehreren Schichten auf, um dadurch Lufteinschlüsse zu vermeiden und eine gleichmäßige Dichte des Endprodukts zu gewährleisten.

- Je nach Bearbeitbarkeit des Füllstoffs (z. B. Quarzsand) kann als Abschluss mittels eines Gießharzes eine Deckschicht vergossen werden, welche sich leichter bearbeiten lässt.

- Falls empfohlen, verbessert eine Nachhärtung die Produkt-Endeigenschaften.

Herstellung eines Bauteils in Schichtbauweise mit einem Hinterbau aus Stampfmasse.

4. Laminieren mit Geweben

Wann wird dieses Verfahren angewandt und was sind die Vorteile?

- Je nach Gewebeart können dünne, leichte, steife und hochfeste Formen oder Bauteile mit oder ohne Oberflächenharz angefertigt werden.

- Wird vor allem für größere und leichte Bauteile verwendet, z. B. 0-Karossen oder Großformenbau.

- Im Vergleich zu Laminierpasten können höhere mechanische Eigenschaften erzielt werden.

Wie funktioniert Laminieren mit Geweben und was gilt es bei der Verarbeitung zu beachten?

- Lassen Sie die vorher aufgetragene, zweite Oberflächenharzschicht angelieren, bevor die Kupplungsschicht aufgebracht wird. Achten Sie darauf, alle Schichten gleichmäßig und kreuzweise aufzustreichen.

- Nach dem Angelieren der Kupplungsschicht kann das Laminierharz aufgetragen werden. Mischen Sie vorher die Komponenten im angegebenen Mischverhältnis und achten Sie beim Auftragen auf ein gleichmäßiges, vollflächiges Aufbringen des Laminierharzes.

- Aufbau des Gewebes. Fügen Sie die Gewebezuschnitte Lage für Lage zusammen und achten Sie darauf, dass das Gewebe vollständig vom Laminierharz imprägniert wird. Vermeiden Sie Lufteinschlüsse zwischen den Lagen.

Tipp: Insbesondere bei Formen mit hoher Temperaturbeständigkeit sollten Sie auf einen absolut symmetrischen Aufbau der Gewebelagen achten, um einen späteren Verzug zu minimieren und ein perfektes Endprodukt zu erhalten. Aufgrund eines gleichen Wärmeausdehnungskoeffizienten empfiehlt es sich, auch eventuelle Versteifungselemente aus demselben Material wie die Laminatschalen herzustellen.

5. Laminieren mit Pasten

Vorteile von Laminieren mit Pasten:

- Sehr schnelle Herstellung von steifen und leichten Schalenformen im Vergleich zur Laminatbauweise, da die erforderliche Schichtstärke der Schale in einem Arbeitsgang aufgebrachten wird.

- Zudem ermöglicht die pastöse Konsistenz die schnelle Abformung auch von aufwändigen Geometrien.

Wie funktioniert Laminieren mit Pasten und was muss bei der Verarbeitung beachtet werden?

- Lassen Sie die vorher aufgetragene, zweite Oberflächenharzschicht angelieren, bevor als nächstes die Kupplungsschicht aufgebracht wird. Achten Sie darauf, alle Schichten gleichmäßig und kreuzweise aufzustreichen.

- Nach dem Angelieren der Kupplungsschicht kann die Laminierpaste aufgetragen werden. Kneten Sie dazu die Masse vorher händisch oder maschinell gut durch; eine gut geknetete Masse lässt sich durch eine homogene Farbe erkennen.

- Drücken Sie die Paste in gleichmäßiger Schichtstärke sektionsweise an. Achten Sie auf ein leichtes Überlappen der Sektionen und vermeiden Sie Lufteinschlüsse zwischen Kupplungsschicht und Laminierpaste.

- Verwenden Sie zum manuellen Andrücken Gummihandschuhe oder Gummiwalzen. Bei komplizierteren Geometrien kann Stahlwolle zum Verdichten und Glätten verwendet werden.

Auftragen einer Laminatpaste bei der Herstellung eines Bauteils in Schichtbauweise.