Showdown am Hockenheimring – Teil 2

Fruchtbarer Austausch zwischen Wissenschaft und Industrie: Drei Master-Studenten der Hochschule Esslingen haben in Kooperation mit RAMPF Machine Systems das Projekt „Rennfräse“ auf den Weg gebracht. Das Herz der 3-Achs-Fräsmaschine bildet ein Maschinenbett aus EPUMENT® Mineralguss.

Die RAMPF-Mitarbeiterinnen Rebecca Sanwald und Franziska Wasserberg waren im Sommer zu Gast bei der Formula Student Germany am Hockenheimring. In Teil 1 des Blogs berichteten sie von ihrem Besuch beim Rennstall der Hochschule Esslingen und dem Wettkampfgeschehen des internationalen Events. In Teil 2 erfahren Sie jetzt, was es mit dem Projekt „Rennfräse“ auf sich hat und wie das Esslinger Team am „Ring“ abgeschnitten hat.

Höher, schneller, leichter – mit Carbonbauteilen

Im Rennsport geht es um jede Sekunde. Was zählt sind Funktionalität, Geschwindigkeit und Präzision. Monatelang haben die Studierenden vom Rennstall am Stallardo’22, ihrem Boliden für die Wettkampfsaison 2022 getüftelt, bevor sie damit im Sommer bei fünf Formula Student-Events in ganz Europa an den Start gegangen sind.

Bei der Fertigung des Stallardo’22 setzte das Team auf zahlreiche Bauteile aus Carbon. Der Hightech-Werkstoff sieht nicht nur edel und sportlich aus, sondern ist dank seiner hohen Festigkeit und Steifigkeit und des gleichzeitig geringen Gewichts wie gemacht für den Rennsport.

„Über die Jahre ist die Zahl der aus Carbon gefertigten Teile für unsere Rennwagen immer weiter gestiegen. Dadurch sind auch die zur Herstellung benötigten Formen immer wichtiger geworden“, erklärt Tim Ankele vom Rennstall der Hochschule Esslingen.

Jedes Bauteil ist eine Maßanfertigung, für das die Studierenden eigens eine Form aus RAKU® TOOL Blockmaterial von RAMPF Tooling Solutions herstellen müssen. Durch die gestiegene Anzahl an Carbonteilen werden immer mehr Formen benötigt – doch die kann das Team bisher nur mithilfe von Sponsoren fertigstellen, die den Studierenden die Formen auf ihren Fräsmaschinen fertigen.

Mit technischen Zeichnungen lässt sich nicht fräsen

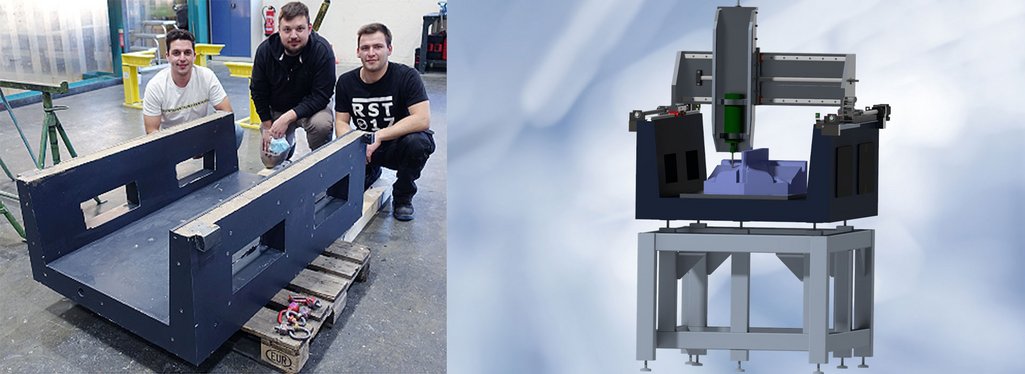

Als David Rommel, Nedeljko Alempijevic und Tim Ankele (Bild oben von links nach rechts) das Projekt „Rennfräse“ im Rahmen einer Projektarbeit im Masterstudiengang „Ressourceneffizienz im Maschinenbau“ initiiert haben, war ihre Motivation klar: Der Rennstall soll künftig selbstbestimmter und flexibler arbeiten können. Betreut wurde das Projekt von Prof. Dr.-Ing. Ulrich Walter und Dipl.-Ing. (FH) Frank Hafner von der Hochschule Esslingen.

Über die Rahmenbedingungen des Projekts „Rennfräse“ waren sich die Studenten schnell einig. Sie machten sich an die Konstruktion einer 3-Achs-Portalfräsmaschine, die im Bereich Formen- und Modellbau eingesetzt werden kann, um Werkzeuge zum Handlaminieren und andere Frästeile herzustellen. Im Vordergrund steht die Trockenbearbeitung von Kunststoffen, Aluminium und Holz. Das dreiköpfige Projektteam erarbeitete ein maßgeschneidertes technisches Konzept – mit dessen fertiggestellter Ausarbeitung sie die Projektvorgaben seitens der Hochschule eigentlich erfüllt hatten. Allerdings fräst es sich mit technischen Zeichnungen und CAD-Modellen bekanntermaßen eher schlecht…

Großer Lerneffekt mit Spaßfaktor

Nedeljko, Tim und David zögerten nicht lange und machten sich auf die Suche nach Sponsoren, um ihre Konstruktionspläne in die Tat umzusetzen. Dabei stießen die Studenten auf eine erste Hürde: „Leider bekommen wir auf Anfragen häufig überhaupt keine Rückmeldung von Unternehmen.“ Umso größer ist die Freude, wenn eine Zusammenarbeit zustande kommt – wie mit RAMPF Machine Systems.

Von Seiten der Hochschule bekam das Projektteam großen Zuspruch für ihr Engagement. Die Zusammenarbeit mit der Industrie ist eine wichtige Erfahrung für die Studierenden. Dipl.-Ing. (FH) Frank Hafner vom Labor für Zerspanung und Werkzeugmaschinen der Hochschule Esslingen:

Wir befürworten es klar, dass Studierende nach Möglichkeit selbst in die Fertigung gehen. Der Lerneffekt ist riesig – aber der Spaßfaktor natürlich auch.

Nachhaltiger Werkstoff ein Muss

Im Mittelpunkt des Studiengangs „Ressourceneffizienz im Maschinenbau“ steht die Entwicklung von leistungsstarken Produkten mit Vorgehensweisen und Technologien, die sich durch einen möglichst geringen Verbrauch von Material und Energie auszeichnen. Somit war den Masterstudenten von Anfang an klar, dass für die Basis der „Rennfräse“ nur ein nachhaltiger Werkstoff in Frage kommen würde.

Aufgrund seiner günstigen thermischen Eigenschaften, den herausragenden Dämpfungseigenschaften und der sehr guten ökologischen Bilanz fiel die Wahl auf den Hightech-Werkstoff EPUMENT® Mineralguss. In mehreren Besprechungen mit Marc Dizdarevic, CEO von RAMPF Machine Systems (rechts im Bild), perfektionierten die Esslinger Studenten ihre Konstruktion und entwickelten eine Gießform.

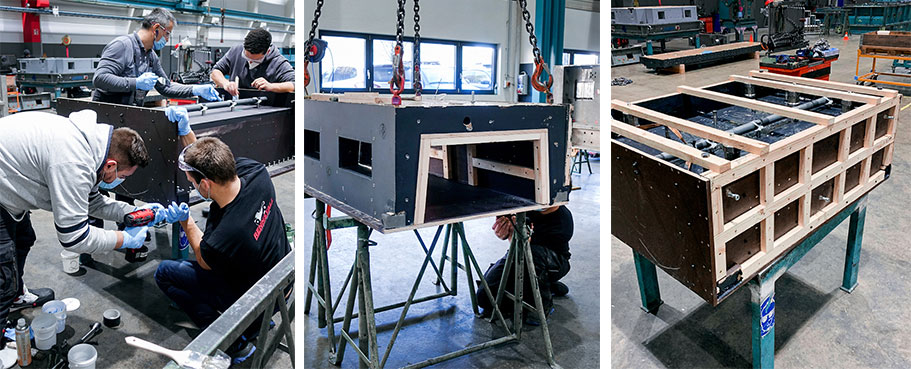

Vor-Ort-Zusammenarbeit in Wangen und Bessenbach

Schon wenige Monate nach ihrer ersten Anfrage war es dann soweit: Die Jungs bauten ihre selbst konstruierte Gießform mit Unterstützung von RAMPF-Mitarbeitenden in der Montagehalle in Wangen auf, wo sie im Anschluss befüllt und entformt wurde. Insgesamt verbrachten die Studenten drei Tage in Wangen. Bevor das fertige Maschinenbett schließlich nach Esslingen gebracht werden konnte, hat es im RAMPF Schleifzentrum in Bessenbach wortwörtlich den letzten Schliff bekommen.

Die Studierenden sind dankbar für die große Unterstützung und das Know-how der RAMPF-Mitarbeitenden, mit denen sie das Projekt gemeinsam realisieren konnten.

Ohne die Zusammenarbeit mit RAMPF hätte die Umsetzung des Projekts nicht geklappt. Es wäre nur bei der Konstruktion geblieben.

„Rennfräse“ geht in die nächste Runde

Mit der Fertigung des Maschinenbetts ist der erste Schritt in Richtung „Rennfräse“ gegangen. Bis der Rennstall die Fräsmaschine in Betrieb nehmen kann, dauert es allerdings noch. Tim, David und Nedeljko haben das Projekt an ein Folgeteam übergeben, das im Rahmen ihres zweisemestrigen Masterprojekts nun weiter an der Ausarbeitung der Maschine arbeitet.

Aktuell tüfteln die Studenten an einem ergonomischen Unterbau. Das Gestell ist ein wesentlicher Teil der Maschine, ohne das auch der präziseste Aufbau wenig nützt. Prof. Dr.-Ing. Ulrich Walter, der das Projekt von Anfang an begleitet hat und auch das derzeitige Team betreut, erläutert: „Wir haben den Anspruch, dass die von unseren Studierenden konstruierten Maschinen sehr genau sind und höheren Ansprüchen genügen.“

Sobald der Unterbau fertig ist, fehlen nur noch die Achsen und Schlitten an der Fräsmaschine, bis das Projekt abgeschlossen ist und die fertige „Rennfräse“ an den Rennstall übergeben werden kann.

Pech am Ring, Sieg in Kroatien

Und wenn wir schon beim Rennstall sind: Wie haben die Esslinger am Hockenheimring abgeschnitten?

Tim Ankele berichtet:

Auf der FSG hat sich beim Endurance-Rennen ein Kabel durchgescheuert und es gab einen Kurzschluss, sodass viele Komponenten keinen Strom mehr bekommen haben und ausgefallen sind. Das Ganze war recht ärgerlich, weil wir in den anderen Disziplinen gut waren und gute Siegchancen gehabt hätten. Bei unserem letzten Event in Kroatien haben wir in den Disziplinen Endurance, Autocross, Skidpad, Engineering-Design und Cost-Report Einzelsiege geholt und somit auch das gesamte Event gewonnen. Im Skidpad haben wir sogar einen inoffiziellen Weltrekord aufgestellt.

RAMPF gratuliert dem Rennstall zur erfolgreichen Rennsaison 2022, insbesondere zum eingefahrenen Gesamtsieg bei der Formula Student Alpe-Adria! Wir wünschen dem Team für die Zukunft alles Gute!

Enge Zusammenarbeit von RAMPF und Hochschule

Die Unternehmen der RAMPF-Gruppe legen großen Wert auf den Austausch mit akademischen Institutionen. Zum einen beflügelt und beschleunigt dieser den Innovationsprozess und führt zur Entwicklung neuer Produkte und Lösungen. Zum anderen ermöglicht er Studierenden, ihr Wissen in der Praxis anzuwenden und sich zielorientiert auf spätere Fachaufgaben vorzubereiten. Darüber hinaus werden Kontakte geknüpft und leistungsstarke Netzwerke zwischen Industrie und Wissenschaft geschaffen. Zum Angebot von RAMPF gehören Werkstudenten- und Praktikantentätigkeiten sowie Abschlussarbeiten.

> Mit der Hochschule Reutlingen besteht seit 2015 eine Partnerschaft mit der Fakultät Angewandte Chemie und Technik. Es finden unter anderem gemeinsame Veranstaltungen wie Fachvorträge und Betriebsbesuche statt. RAMPF begrüßt regelmäßig Reutlinger Studierende im Rahmen von Praktika, Werkstudententätigkeiten oder Abschlussarbeiten und ermöglicht im Anschluss daran auch den Direkteinstieg ins Unternehmen.

> Mit der Steinbeis University (School of International Business and Entrepreneurship) in Herrenberg arbeitet RAMPF seit Januar 2021 zusammen. Im Rahmen dieser Partnerschaft werden die dualen Studiengänge „Digital Leadership“ und „International Management“ angeboten.

> Mit der Fakultät Naturwissenschaften, Fachbereich Chemie, der Universität Ulm haben bereits erste Gespräche zur engen Zusammenarbeit stattgefunden. Aktuell ist ein Ulmer Werkstudent bei RAMPF tätig, der das Unternehmen zuvor im Rahmen eines Praktikums kennengelernt hat.

> Im Rahmen der Dualen Studiengänge kooperiert RAMPF mit der DHBW Stuttgart in den Studiengängen BWL-Industrie und Mechatronik & Maschinenbau (Campus Horb)