Vertikale Integration – zum Nutzen des Kunden

Entdecken Sie, wie RAMPF Composite Solutions durch die Kombination von Fachwissen aus verschiedenen Spezialgebieten Herstellungsprozesse schneller und kosteneffizienter gestaltet.

Zunächst muss betont werden: Vertikale Integration ist kein Erfolgsgarant. Das Konzept, bei dem ein Unternehmen einen Großteil oder sogar die gesamte Wertschöpfungskette kontrolliert, kann nur dann erfolgreich sein, wenn in jedem einzelnen Glied der Kette umfassendes Fachwissen vorhanden ist.

Ist dies der Fall, kann diese In-House-Strategie dazu dienen, den Weg des Produkts vom Entwurf bis in die Hände des Kunden schneller und effizienter zu gestalten.

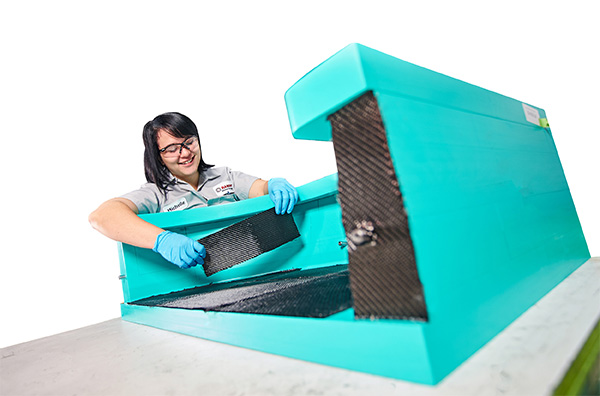

In der wettbewerbsintensiven Composite-Industrie zeichnet sich RAMPF Composite Solutions durch die Integration von Fachwissen aus verschiedenen Spezialgebieten aus. Dank dieser Strategie kann das Unternehmen umfassende Produktlösungen für die Luft- und Raumfahrt, Verteidigungs-, Medizin-, High-End-Verbraucher- und Green-Transport-Industrie anbieten.

Höhere Rentabilität und höhere Kundenzufriedenheit

Was bedeutet vertikale Integration bei RAMPF Composite Solutions? Dass alles vom ersten Entwurf über die Entwicklung bis hin zur Fertigung und Qualitätssicherung intern abgewickelt wird.

Das breite Spektrum an Kompetenzen und Technologien umfasst unter anderem:

- Innovative Fertigungstechniken: Mit Vacuum Assisted Resin Transfer Molding (VARTM) und Vakuuminfusion bis hin zum Formpressen und Handlaminieren entwickelt RAMPF maßgeschneiderte Lösungen für jedes Kundenprojekt.

- Tailored Fiber Placement (TFP) optimiert die Faserplatzierung, um die Festigkeit und Steifigkeit von Compositeteilen zu erhöhen und gleichzeitig das Gewicht zu minimieren.

- Lackierung und Beschichtung: RAMPF führt Lackierungen und Beschichtungen selbst durch, sodass Teile nicht von externen Dienstleistern bearbeitet werden müssen.

- Metallbeschichtung und Montage: RAMPF bietet Metallbeschichtungen mit Kupfer und chemischem Vernickeln sowie komplette Unterbaugruppen, einschließlich der Integration von Hardware.

Dieser Ansatz eröffnet eine Reihe bedeutender Vorteile:

- Optimierte Prozesse: Durch die vollständige Verwaltung des Produktionsprozesses im eigenen Haus optimiert RAMPF die Abläufe, verkürzt Vorlaufzeiten und vermeidet Verzögerungen, die oft bei einer Auslagerung auftreten.

- Kosteneffizienz: Durch die vertikale Integration werden Kosten für externe Zulieferer und Subunternehmer reduziert; RAMPF kann Ausgaben besser kontrollieren und Einsparungen an Kunden weitergeben.

- Bessere Qualitätskontrolle: Da alle Produktionsschritte unter einem Dach erfolgen, gewährleistet RAMPF stringente Qualitätskontrollen für die Sicherstellung höchster Standards vom Beginn bis zum Ende des Prozesses.

Globale Unternehmensgruppe mit großem Synergiepotenzial

RAMPF Composite Solutions arbeitet eng mit den Spezialisten für Gießharze und Modellbau von RAMPF Advanced Polymers zusammen, um einen nahtlos integrierten Prozess zu etablieren. Dies steigert die Wettbewerbsfähigkeit und Effizienz und ermöglicht die schnelle und kosteneffiziente Entwicklung innovativer Composite-Lösungen, die den hohen Anforderungen der Luft- und Raumfahrt sowie der Medizintechnik gerecht werden.

Larry Fitzgerald, CEO von RAMPF Composite Solutions:

Dank der Zugehörigkeit zur RAMPF-Gruppe können wir die Synergieeffekte unserer Experten für Chemie, Modellbau und Composites optimal nutzen. Dies steigert sowohl die Rentabilität als auch die Kundenzufriedenheit.

Von der Theorie in die Praxis

Ein herausragendes Beispiel für die erfolgreiche Umsetzung der vertikalen Integration bei RAMPF ist die Zusammenarbeit mit einem führenden Flugsimulator-Hersteller.

Die Kombination der Kompetenzen von RAMPF Composite Solutions und RAMPF Advanced Polymers hat die Markteinführungszeit für die Produktion wichtiger Simulatorkomponenten halbiert.

- Erstes Design: Mithilfe fortschrittlicher 3D-Modellierung und Finite-Elemente-Analyse (FEA) konstruierten die Ingenieure von RAMPF Composite Solutions ultrapräzise Komponenten.

- Tooling und Prototyping: Die Urmodelle wurden mit leistungsstarken RAKU® TOOL-Blockmaterialien von RAMPF Advanced Polymers hergestellt, die mit einer erstklassigen Oberflächengüte und Formstabilität punkten.

- Herstellung: Mit VARTM und kostenoptimierten Harzinfusionsverfahren wurden die endgültigen Verbundteile schnell und effizient hergestellt.

- Qualitätssicherung: Während des gesamten Prozesses gewährleisteten die integrierten Qualitätssicherungssysteme von RAMPF, dass jedes Teil den höchsten Industriestandards entspricht.