Dichten, Vergießen und Kleben mit bis zu vier Komponenten

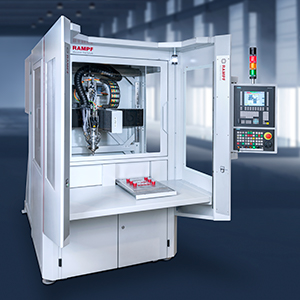

Dosieranlagen & Dosierroboter

Jeder Produktionsprozess stellt spezifische Anforderungen an die Komponenten einer Dosieranlage. Für perfekte Dosierergebnisse müssen Materialförderung und -aufbereitung, Dosierung, Mischtechnik sowie Bewegungsachsen optimal aufeinander abgestimmt sein.

Wir bieten Ihnen Dosieranlagen, die Sie auch in Zukunft nach vorne bringen. Speziell für Ihren Anwendungsfall entwickeln wir Komplettlösungen zum prozesssicheren Dichten, Vergießen und Kleben von ein- und mehrkomponentigen Materialien.

Eingebettet in kompakten Dosierzellen oder im Dosierroboter sind RAMPF-Dosiersysteme die perfekte Basis für die Produktion oder die Integration in Produktionssysteme.

In Kombination mit leistungsfähigen Steuerungen von SIEMENS oder Beckhoff erfüllen RAMPF-Dosiersysteme sämtliche Anforderungen an Dynamik, Interaktion und Datenmanagement.

Punktgenaue Dosierung von ein- und mehrkomponentigen Materialien

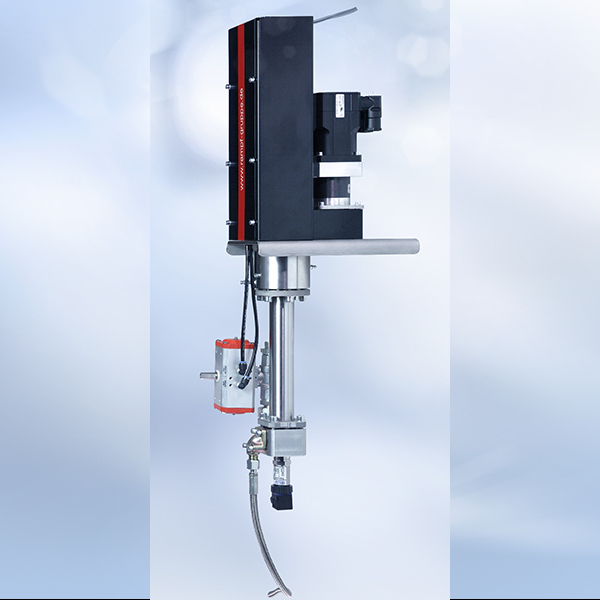

Wir bieten Ihnen äußerst wartungsarme und leistungsfähige Dosiersysteme für die präzise Dosierung verschiedenster Materialien wie Polyurethan, Epoxid und Silikon unabhängig von Füllstoffen und Viskositäten.

Präzises Mischen bis ins Detail

Wir bieten Ihnen äußerst wartungsarme und leistungsfähige Mischsysteme. Gemäß Ihren Anforderungen entwickeln wir die passende Lösung zur Verarbeitung schnell sedimentierender, hochabrasiver oder hochviskoser Materialien.

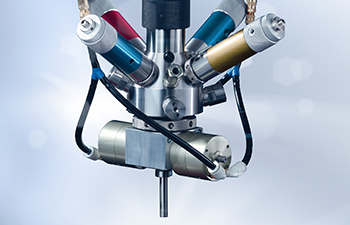

Das Basis-Mischsystem hat sich im industriellen Einsatz tausendfach bewährt. Über pneumatisch betätigte Nadelsitzventile werden die Materialien in die Mischkammer dosiert. Die Mischkammer und der Mischer sind aus rostfreiem Edelstahl gefertigt. Zur Abdichtung zwischen Mischer und Mischkammer werden HM-Gleitringdichtungen oder spezielle Radialwellendichtringe eingesetzt. Alle Mischköpfe sind temperierbar und können mit Verschlusssystemen ausgestattet werden um konstante Mischbedingungen sicherzustellen.

Modellreihe MK 107

Die Modellreihe MK 107 deckt den Dosierleistungsbereich von ca. 1 - 10 g/s ab. Die Mischköpfe dieser Modellreihe können bis zu drei Komponentenventile, ein Spül- sowie ein Blasventil aufnehmen.Modellreihe MK 108/111

Die Modellreihe MK 108/111 deckt den Dosierleistungsbereich von ca. 0,01 - 1,5 g/s ab. Die Mischköpfe dieser Modellreihe können zwei Komponentenventile, ein Spül- sowie ein Blasventil aufnehmen.Modellreihe MK 200

Die Modellreihe MK 200 ist konzipiert für die

Vermischung von pastösen Klebstoffen bis ca.

5 - 200 g/sec. Ein weiteres Einsatzgebiet ist die

schonende Mischung von scherempfindlichen

Materialien.

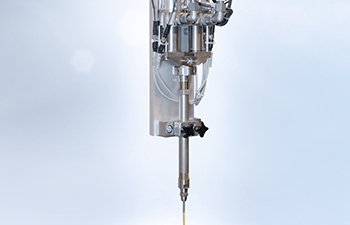

Das MS-C ist ein kompaktes, dynamisches Mischsystem zum präzisen Mischen und Dosieren. Mit der revolutionären, servogesteuerten Ceramic-Ventiltechnik setzt das MS-C Maßstäbe in puncto Reproduzierbarkeit und Zuverlässigkeit. Durch seine geringen äußeren Abmessungen bietet das Mischsystem mehr Freiräume bei der Applikation komplexer Bauteilkonturen. Aufgrund des einfachen, modularen Aufbaus und der konstruktiven Trennung von Ventilebene und Mischkammerebene ist das MS-C äußerst wartungsfreundlich.

Modellreihe MS-C 76

Die Modellreihe MS-C 76 deckt einen Dosierleistungsbereich von ca. 0,1 - 2 g/sec. ab. Hierbei müssen lediglich Mischer und Mischkammer an die Reaktivität der Materialien angepasst werden.Modellreihe MS-C 100

Die Modellreihe MS-C 100 deckt einen Dosierleistungsbereich von ca. 2 - 120 g/sec. ab. Für die Vielzahl der verschiedenen Materialien stehen unterschiedliche Mischkammergeometrien zur Verfügung.

Der statische Mischkopf wird für die Vermischung von hochviskosen und pastösen Materialien verwendet. Der Einweg-Kunststoffmischer wird dabei wegen der hohen Drücke mit einem Stahlstützmantel stabilisiert. Ein verdrängungsfrei arbeitendes Verschlusssystem sorgt für einen sauberen Fadenabriss und Übergang. Dieses System ist in einem Dosierleistungsbereich von ca. 0,05 - 10 g/s einsetzbar.

Der statische Mischkopf MS-SC ist mit Membranventilen ausgestattet und eignet sich dadurch für die Vermischung von hochabrasiven Materialien. Die Membranventile haben zusätzlich noch einen Rücksaugeffekt, der für einen sauberen Fadenabriss sorgt. Es befinden sich keine beweglichen Teile in reagierendem Material.

Die am häufigsten eingesetzten Pumpentypen in Dosieranlagen sind Außenzahnradpumpen. Sie zählen zu den präzisesten Dosierpumpen und eignen sich für Dosierdrücke bis ca. 100 bar und gering abrasive Füllstoffe. Verschleiß hemmende Beschichtungen und optimierte Zahnformen erhöhen dabei die Lebensdauer.

RAMPF Kontakt

Wir sind für Sie da - weltweit und rund um die Uhr!

- Bitte auswählen